镁合金作为目前工业应用中密度最低的结构金属材料(密度约 1.738g/cm³,仅为铝合金的 2/3、钢铁的 1/4),其 “低密度” 特性带来的优势贯穿于产品设计、生产制造、使用体验及全生命周期,尤其在对 “轻量化” 和 “能效” 要求严苛的领域(如汽车、3C、航空航天),优势尤为显著。具体可从减重与能效、结构设计、加工制造、使用性能、环境友好五大维度展开分析:

“低密度” 最直接的价值是在相同体积下大幅降低零件重量,而重量减轻会直接转化为 “能耗降低” 或 “续航延长”,这是镁合金在交通、电子领域替代铝合金、钢铁的核心驱动力。

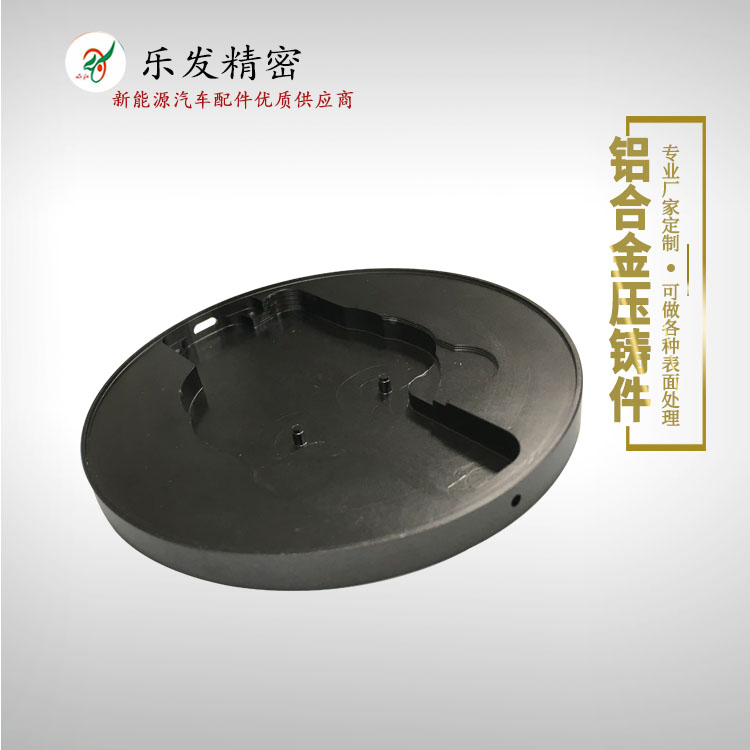

专注多年从事精密锌合金压铸,铝合金压铸,镁合金压铸,铜压铸生产加工及锌合金压铸模具,铝合金压铸模具,镁合金模具压铸,铜压铸模具设计与开发。

拥有各种主要精密压铸加工设备具备多名高素质的工程人员

我司产品主要运用领域:电子,电器,机械,数码,光学,新能源汽车,充电桩,动车组,摩托车,电瓶车,LED配件,家具,卫浴,工艺品等行业,产品质量优势:压铸成品密度均匀,產品不易断裂、变形、重量稳定、表面均匀光滑,CNC加工、鑚孔攻牙、孔内研磨、振动研磨以及手工拋光研磨、各种色泽电镀、阳极处理、奈米烤漆、电镀、非铬酸皮膜处理(符合ROHS、WEEE环保要求,產品耐腐蚀及中性盐雾测试最高可达120小时)表面可电镀。

欢迎来电咨询!

业务咨询:QQ:1556039810 微信/手机:13686609610

技术交流:QQ:740389501 微信/手机:13829212466

公司官网:http://www.yf5188.com/

交通装备(汽车、新能源汽车、无人机)的 “轻量化” 与 “能耗” 呈强正相关 —— 重量每降低 10%,能耗可降低 5%-8%,镁合金的低密度在此场景下价值凸显:

- 汽车行业:传统燃油车中,若将发动机支架、仪表盘骨架、座椅框架等零件由铝合金(密度 2.7g/cm³)换为镁合金,单个零件重量可减轻约 36%((2.7-1.738)/2.7≈36%);以一辆车使用 50kg 镁合金零件计算,整车重量可降低约 30kg,百公里油耗可减少 0.2-0.3L,每年(按 2 万公里计算)可节省燃油 40-60L。

- 新能源汽车(EV):EV 的续航里程对重量更敏感,镁合金的减重可直接减少电池负荷 —— 同样重量的电池,搭载镁合金零件的 EV 比铝合金零件车型续航可提升 5%-10%(如续航 500km 的车型,可延长 25-50km);此外,镁合金电池壳体比铝合金壳体轻 20%-25%,能间接抵消电池增重,提升整车操控性。

- 无人机 / 航空:无人机的载重能力与自重成反比,镁合金机身 / 机架比铝合金轻 30% 以上,可在相同动力下提升载重或延长飞行时间;小型通用飞机的镁合金结构件(如舱门、支架)能减少机身重量,降低起飞油耗与巡航阻力。

手机、笔记本电脑、平板电脑等消费电子对 “轻薄化” 需求极高,镁合金的低密度可在保证结构强度的前提下,实现产品 “减重不减薄”:

- 笔记本电脑:镁合金外壳(厚度 1-1.5mm)比铝合金外壳轻约 30%,一台 14 英寸笔记本的镁合金机身重量可控制在 1.2kg 以内(铝合金机身通常 1.5-1.8kg),显著提升便携性;

- 手机:折叠屏手机的铰链支架、中框若采用镁合金,可在相同体积下比不锈钢(密度 7.9g/cm³)轻 78%,比钛合金(4.5g/cm³)轻 61%,有效缓解折叠屏手机 “厚重” 的痛点。

镁合金的低密度不仅是 “减重”,更能为产品结构设计提供灵活性 —— 在重量不变的前提下,可通过 “增加截面尺寸” 或 “优化结构复杂度”,实现更高的结构强度或更紧凑的布局。

根据材料力学原理,零件的抗弯、抗扭强度与 “截面惯性矩” 正相关(惯性矩与截面尺寸的三次方成正比)。由于镁合金密度低,相同重量的镁合金零件比铝合金零件截面尺寸更大,进而提升结构性能:

- 示例:若某铝合金支架重量为 100g,截面面积为 10cm²;相同重量的镁合金支架,因密度更低(1.738vs2.7),截面面积可增至 15.5cm²(100/1.738≈57.5cm³,57.5/3.7≈15.5cm²,假设长度相同),其抗弯强度可提升约 2 倍(惯性矩与截面面积的 1.5 次方近似相关),甚至超过原铝合金支架的强度。

- 应用:新能源汽车的底盘横梁、防撞梁等承重零件,采用镁合金可在 “重量不增加” 的前提下,通过增大截面提升抗冲击能力,或在 “强度不变” 的前提下进一步减重。

镁合金的压铸流动性优异(比铝合金高 20%-30%),且低密度特性允许设计 “薄壁 + 复杂型腔” 的零件 —— 可将多个铝合金 / 塑料零件 “集成” 为一个镁合金压铸件,减少装配工序的同时,避免多零件连接带来的重量冗余:

- 案例:传统汽车的仪表盘骨架由 15-20 个塑料、钢质零件组装而成,总重量约 8kg;采用镁合金整体压铸后,可集成为 1 个零件,重量降至 5kg 以下(减重 37.5%),同时减少 10-15 道装配工序,降低生产周期与成本。

镁合金的低密度与其 “低熔点”(约 650℃,比铝合金低 100-150℃)、“低弹性模量” 等特性协同,在压铸、切削等加工环节展现出显著优势,间接降低制造成本与能耗。

- 低熔点 + 低密度→压铸能耗低:镁合金熔融所需温度更低,且相同体积的合金液重量更轻(压铸机压射负荷更小),单次压铸能耗比铝合金低 30%-40%;以年产 100 万件的压铸生产线为例,采用镁合金可年节省电费 20-30 万元。

- 流动性好→模具填充效率高:镁合金液的流动性优于铝合金,可快速填充复杂型腔,压射时间比铝合金缩短 15%-20%,提升生产节拍(如铝合金压铸件每模需 60 秒,镁合金可降至 50 秒以内);同时,镁合金对模具的冲刷力更小(密度低,动能小),模具寿命比压铸铝合金时延长 20%-30%(H13 模具钢压铸铝合金寿命约 10 万模,压铸镁合金可达 12-13 万模)。

镁合金的硬度(HB30-50)远低于铝合金(HB60-100)和钢铁,切削阻力小,且切削过程中不易产生 “粘刀”(镁的化学活性虽高,但切削温度低时不易与刀具反应):

- 切削效率高:镁合金的铣削速度可达 300-500m/min,是铝合金的 1.5-2 倍,单件切削时间缩短 30%-50%;

- 刀具成本低:刀具磨损速度慢,硬质合金刀具切削镁合金的寿命是切削铝合金的 2-3 倍,年刀具采购成本可降低 40% 以上。

镁合金的低密度并非 “以牺牲性能为代价”,反而能结合其 “高比强度(强度 / 密度)”“高阻尼性”“良好导热性” 等特性,提升产品的使用体验与可靠性。

镁合金的阻尼系数(衡量材料吸收振动的能力)是铝合金的 10-20 倍,钢铁的 50-100 倍 —— 低密度 + 高阻尼的组合,使其成为 “减震零件” 的理想材料:

- 汽车领域:镁合金发动机支架可有效吸收发动机运转时的振动(振动衰减率比铝合金支架高 60% 以上),减少驾驶室噪音(可降低 3-5 分贝);

- 电子领域:笔记本电脑的镁合金底壳能吸收硬盘、风扇的振动,避免振动传递到键盘,提升使用舒适度。

镁合金的导热系数(约 150-170W/(m?K))虽低于铝合金(约 200-230W/(m?K)),但比塑料(约 0.2-0.5W/(m?K))高 300 倍以上,且因密度低,可设计 “薄壁散热结构”(如散热鳍片),在重量增加极少的前提下实现高效散热:

- 应用:5G 基站的射频模块外壳、新能源汽车的电池包上盖,采用镁合金可替代塑料 + 金属散热片的组合,重量减轻 40% 以上,同时实现均匀散热,避免元件因局部过热失效。

对 “手持 / 可移动设备” 而言,低密度带来的 “轻量化” 直接提升人机体验:

镁合金的低密度不仅在 “使用阶段” 节能,其 “全生命周期(开采 - 冶炼 - 制造 - 回收)” 的碳排放也更低,符合绿色制造趋势:

- 冶炼能耗低:镁的主要原料是白云石(储量丰富),采用 “电解法” 冶炼镁的能耗虽高于铝合金,但单位重量的能耗更低(生产 1kg 镁的能耗约 15kWh,生产 1kg 铝合金约 13kWh,但镁的密度更低 —— 相同体积下,镁的重量仅为铝的 2/3,实际生产相同体积零件时,镁的总能耗与铝接近,甚至更低);

- 高回收率:镁合金的回收利用率可达 95% 以上,且回收冶炼能耗仅为原生镁的 5%(回收 1kg 镁能耗约 0.75kWh),远低于铝合金回收能耗(约为原生铝的 10%);

- 废弃环保:镁合金废弃后可完全回收,无塑料等非金属材料的 “白色污染”,且燃烧时无有毒气体(镁燃烧生成 MgO,可作为工业原料循环利用)。