镁合金压铸件如何管控盐务96小时以上

镁合金压铸件如何管控盐务96小时以上

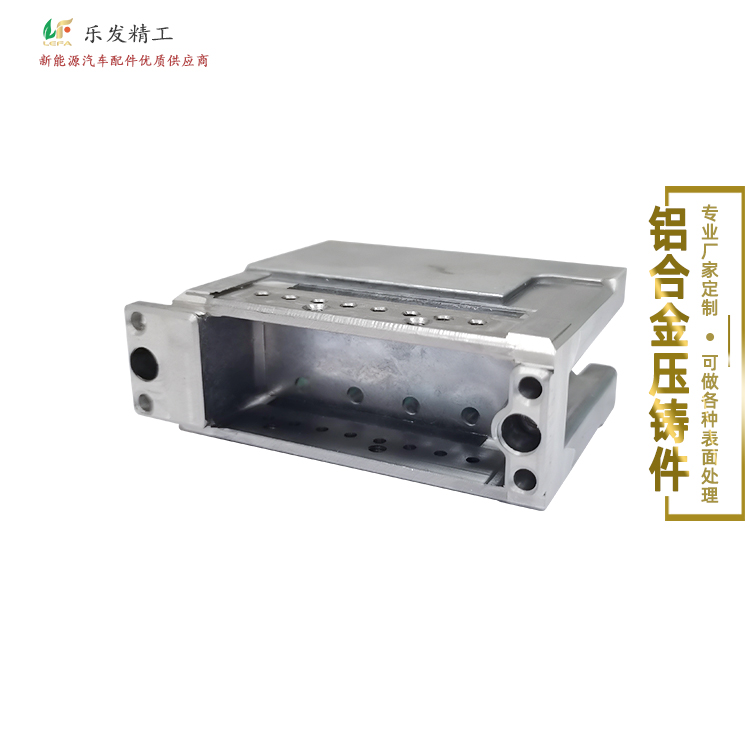

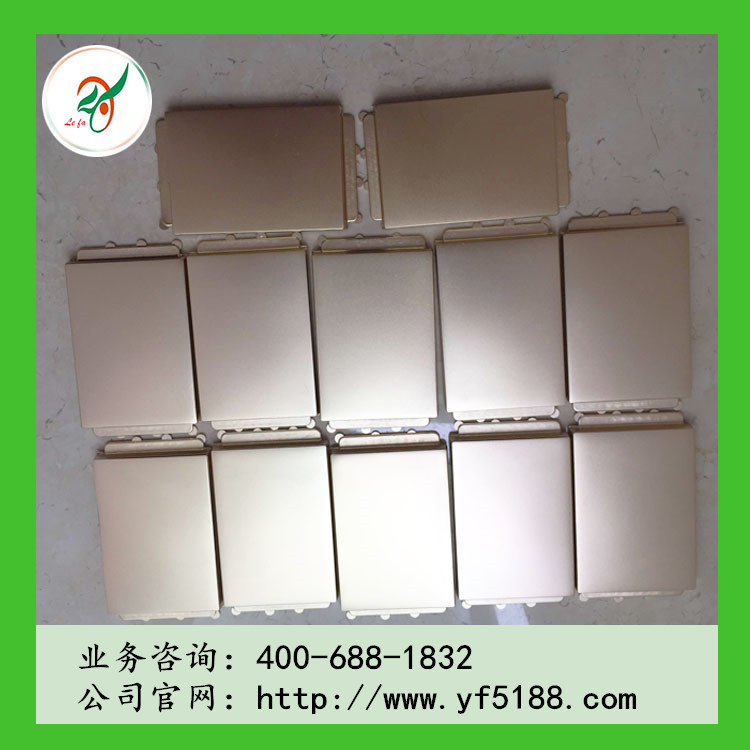

要使镁合金压铸件的盐雾测试达到 96 小时以上,可从优化原材料、改善压铸工艺、加强表面处理及严格质量检测等方面入手,具体措施如下:

下一篇:已经是最后一篇了上一篇:镁合金压铸件如何规避气眼砂孔

分享到:

版权声明:本文系乐发精密五金独家稿件,所有文字、图片、图表、音视频资料等,版权均属乐发精密五金所有,任何媒体、 网站或个人未经本网协议授权不得全部或者部分转载。经授权后可以转载,转载务必请注明

“稿件来源:乐发精密五金”,并添加原文链接。违者本网将依法追究责任。

此文关键字: