压铸镁合金件应用于望远镜外壳,能精准匹配望远镜对轻量化、结构稳定性、环境适应性的核心需求,同时兼顾生产效率与成本控制,其优势可从产品性能、制造工艺、使用场景三大维度展开,具体如下:

望远镜(尤其是手持望远镜、观鸟镜、户外望远镜)对外壳的核心要求是 “轻而不弱”—— 既要减轻用户携带负担,又要保护内部光学镜片、调焦机构等精密部件,压铸镁合金恰好能满足这一矛盾点:

镁合金是目前实际应用中密度最低的结构金属(密度约 1.74g/cm³),仅为铝合金的 2/3、钢材的 1/4。

- 对手持望远镜(如 8×42、10×50 规格):同等体积下,镁合金外壳比铝合金外壳重量减轻 30% 以上,长期手持不易疲劳;

- 对便携望远镜 / 观鸟镜(需户外携带):整体设备重量可降低 20%-40%,搭配背带或三脚架时,便携性优势更明显,尤其适合徒步、登山等场景。

对比传统金属外壳(如铝合金、钢材),镁合金的轻量化特性不会牺牲外壳的结构支撑性,避免因 “减重” 导致外壳变形、挤压内部光学元件。

镁合金虽密度低,但通过压铸工艺成型后,可形成均匀致密的金相组织,且镁合金的比强度(强度 / 密度)、比刚性(刚性 / 密度) 优于多数铝合金(如常用的压铸铝合金 ADC12):

- 抗冲击性:能有效缓冲户外使用时的意外跌落、碰撞(如从 1.5 米高度跌落至硬质地面),减少内部镜片移位、调焦机构损坏的风险;

- 抗变形能力:镁合金的弹性模量较高,长期使用或受环境温度变化(-30℃~60℃)时,外壳不易发生翘曲、收缩,确保镜片光路稳定,避免影响成像精度(如出现重影、清晰度下降)。

望远镜在手持或三脚架使用时,轻微振动(如手颤、风振)都会影响成像清晰度,而镁合金具有优异的振动阻尼性能(阻尼系数是铝合金的 2-5 倍):

- 能快速吸收外部振动能量,减少振动向内部光学系统的传递,尤其在高倍率观测(如 20× 以上)时,可显著降低成像 “抖动”,提升观测体验;

- 对比塑料外壳(如 ABS、PC),镁合金的阻尼特性无需额外添加阻尼垫片,简化了外壳内部结构设计。

望远镜常需在户外使用,面临潮湿、温差、轻微盐雾(如海边观测)等腐蚀环境,压铸镁合金通过表面处理(如微弧氧化、无铬钝化、喷涂)后,耐腐蚀性可满足户外需求:

- 表面形成的防护膜(如微弧氧化膜)能隔绝水汽、灰尘,盐雾测试可达 500 小时以上,避免外壳生锈、氧化发黑;

- 镁合金本身无磁性,不会对望远镜内部的磁控机构(如磁滞阻尼器)产生干扰,确保调焦顺滑。

望远镜外壳并非简单的 “空心壳体”,需集成镜片安装槽、调焦旋钮接口、握把防滑纹理、三脚架连接孔等复杂结构,且对尺寸精度要求极高(如镜片安装槽公差需控制在 ±0.05mm,避免影响光路对齐),压铸镁合金的工艺特性可完美匹配:

镁合金的铸造流动性优于铝合金(熔点约 650℃,低于铝合金的 660℃),在高压压铸过程中,熔融镁合金能充分填充模具的细微型腔,精准成型以下复杂结构:

- 内部精密卡槽:直接成型镜片定位槽、密封胶条槽,无需后续机械加工,避免加工误差影响光学精度;

- 一体化结构:可将握把、镜身、调焦座等部件一体化压铸成型,减少零件拼接(对比铝合金焊接或塑料组装),降低装配间隙,提升整体刚性;

- 表面纹理:模具可预制防滑纹理(如细条纹、点状纹),压铸后直接成型,无需额外喷砂或刻蚀,降低生产成本。

镁合金的线膨胀系数(约 25×10??/℃)与望远镜常用的光学玻璃(如 K9 玻璃,线膨胀系数约 7.1×10??/℃)更接近(铝合金线膨胀系数约 23×10??/℃,差异略大):

- 环境温度变化时,外壳与镜片的热变形量更匹配,避免因热胀冷缩导致镜片 “松动” 或 “挤压”,减少光路偏移;

- 压铸后镁合金的收缩率低(约 0.5%-0.8%),尺寸公差易控制,可满足外壳与内部零件(如调焦螺杆、棱镜座)的精密配合,降低后期装配时的尺寸校正工作量。

望远镜属于精密消费类产品,需批量生产以控制单价,压铸工艺的优势在此凸显:

- 压铸模具一次成型,生产周期短(单个外壳压铸时间仅需 30-60 秒),适合数万至数十万件的批量订单;

- 镁合金压铸的材料利用率高(浇口、废料可回收再利用,回收率达 95% 以上),对比 “铝合金锻造 + CNC 加工” 的工艺,材料浪费更少,综合成本更低。

不同类型的望远镜(手持、观鸟、天文、军工)对於外壳的需求不同,压铸镁合金可通过工艺调整(如表面处理、结构设计)适配多样化场景:

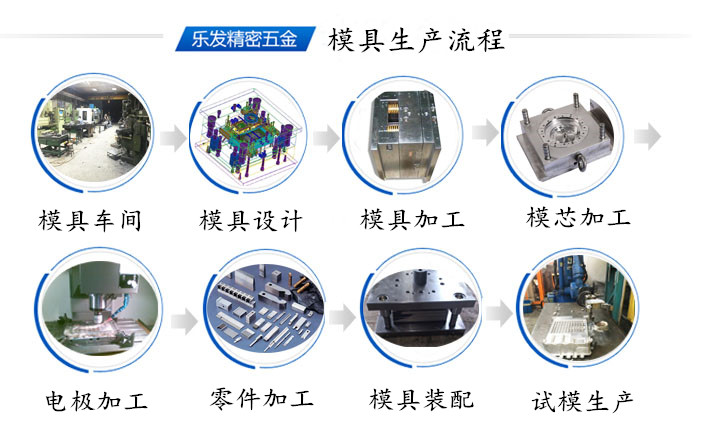

02 精湛工艺,速度决定未来

02 精湛工艺,速度决定未来 03 先进设备,科学流程化管理生产

03 先进设备,科学流程化管理生产 04 拥有独特核心技术,质量更有保障

04 拥有独特核心技术,质量更有保障 05 优质服务,全程无忧

05 优质服务,全程无忧

共有-条评论【我要评论】