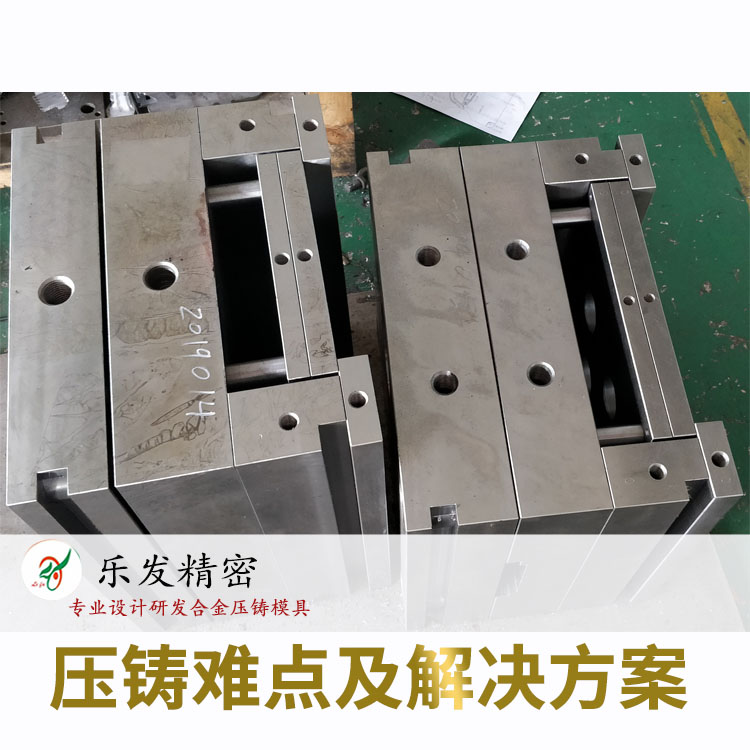

压铸技术难点及解决方案

可控制二次加工无砂孔,无杂质,无色差

产品可氧化各种颜色

产品精密可控制到+-0.01

电镀盐雾可过酸性测试:96小时以上

产品散热系数可控制在200以上

高端精密设备配件首选供应商

乐发精密五金制品有限公司成立多年,拥有成熟先进的压铸工艺以下为大家分享乐发在压铸技术上的一点经验

压铸技术难点及其解决方案:

1).冷纹:

原因:熔汤前端的温度太低,相叠时有痕迹

.改善方法

:1.检查壁厚是否太薄(设计或制造) ,较薄的区域应直接充填.

2.检查形状是否不易充填;距离太远、封闭区域(如鳍片(fin) 、凸起) 、被阻挡区域、圆角太小等均不易充填.并注意是否有肋点或冷点

3.缩短充填时间 4.改变充填模式. 5.提高模温 6.提高熔汤温度. 7.检查合金成分. 8.加大逃气道可能有用. 9.加真空装置可能有用.

(2).裂痕:

原因:1.收缩应力 2.顶出或整缘时受力裂开。

改善方式: 1.加大圆角. 2.检查是否有热点. 3.增压时间改变(冷室机). 4.增加或缩短合模时间. 5.增加拔模角. 6.增加顶出销. 7.检查模具是否有错位、变形. 8.检查合金成分.

(3)气孔:

原因:1.空气夹杂在熔汤中. 2.气体的来源:熔解时、在料管中、在模具中、离型剂.

改善方法: 1.适当的慢速. 2.检查流道转弯是否圆滑,截面积是否渐减. 3.检查逃气道面积是否够大,是否有被阻塞,位置是否位於最后充填的地方. 4.检查离型剂是否喷太多,模温是否太低. 5.使用真空.

(4).空蚀:

原因:因压力突然减小,使熔汤中的气体忽然膨胀,冲击模具,造成模具损伤.

改善方法: 流道截面积勿急遽变化.

(5)缩孔:

原因:当金属由液态凝固为固态时所占的空间变小,若无金属补充便会形成缩孔.通常发生在较慢凝固处.

改善方法: 1.增加压力. 2.改变模具温度.局部冷却、喷离型剂、降低模温、.有时只是改变缩孔位置,而非消缩孔

(6)脱皮:

原因:1.充填模式不良,造成熔汤重叠. 2.模具变形,造成熔汤重叠. 3.夹杂氧化层.

改善方法: 1.提早切换为高速. 2.缩短充填时间. 3.改变充填模式,浇口位置,浇口速度. 4.检查模具强度是否足够. 5.检查销模装置是否良好. 6.检查是否夹杂氧化层.

(7)波纹:

原因:第一层熔汤在表面急遽冷却,第二层熔汤流过未能将第一层熔解,却又有足够的融合,造成组织不同.

改善方法: 1.改善充填模式. 2.缩短充填时间.

(8)流动不良产生的孔:

原因:熔汤流动太慢、或是太冷、或是充填模式不良,因此在凝固的金属接合处有孔.

改善方法: 1.同改善冷纹方法. 2.检查熔汤温度是否稳定. 3.检查模具温充是否稳定.

(9).在分模面的孔:

原因:可能是缩孔或是气孔.

改善方法: 1.若是缩孔,减小浇口厚度或是溢流井进口厚度. 2.冷却浇口. 3.若是气孔,注意排气或卷气问题.

10).毛边:

原因:1.锁模力不足. 2.模具合模不良. 3.模具强度不足. 4.熔汤温度太高.

11).缩陷:

原因:缩孔发生在压件表面下面.

改善方法: 1.同改善缩孔的方法. 2.局部冷却. 3.加热另一边.

12).积碳:

原因:离型剂或其他杂质积附在模具上.

改善方法: 1.减小离型剂喷洒量. 2.升高模温. 3.选择适合的离型剂. 4.使用软水稀释离型剂.

13).冒泡:

原因:气体卷在铸件的表面下面.

改善方式: 1.减少卷气(同气孔). 2.冷却或防低模温.

14).粘模:

原因:1.锌积附在模具表面. 2.熔汤冲击模具,造成模面损坏.

改善方法: 1.降低模具温度. 2.降低划面粗糙度. 3.加大拔模角. 4.镀膜. 5.改变充填模式. 6.降低浇口速度

阅读完是否对您有帮助呢?有需要的朋友欢迎来电

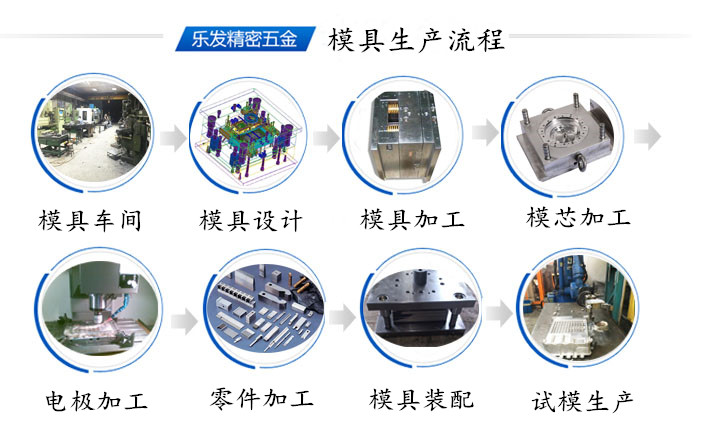

▼乐发精密产品生产环境

乐发五金铸件产品优势

01 实力品牌,深得大企业信赖!

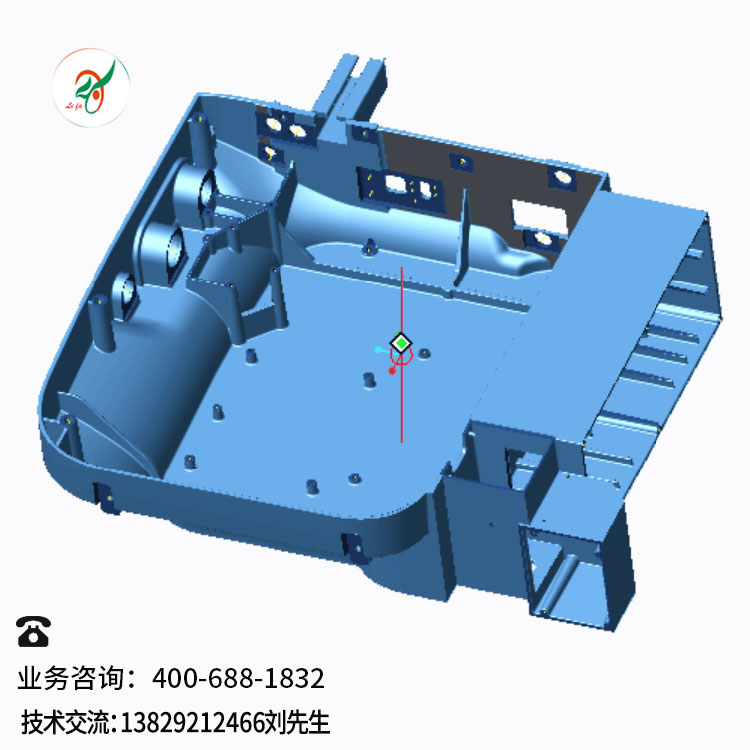

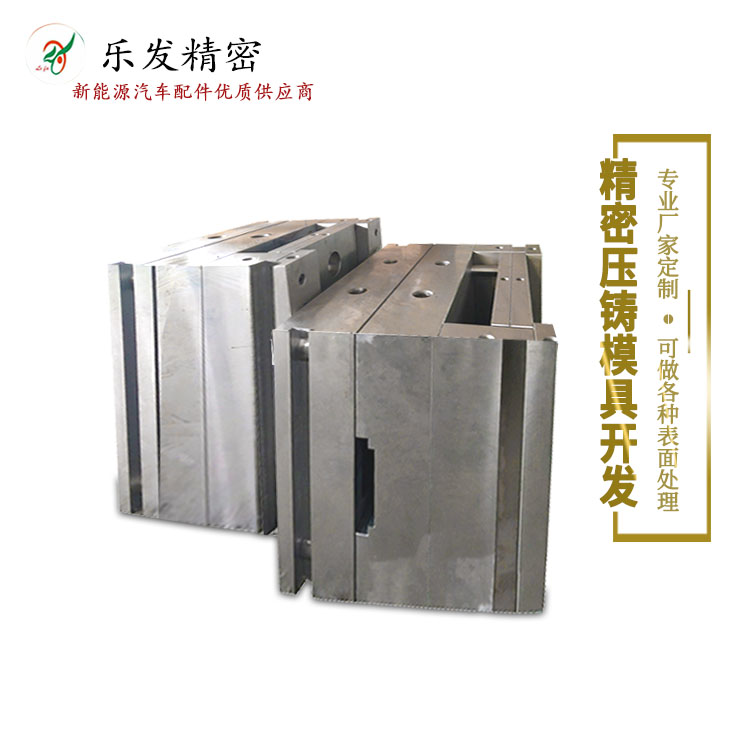

15年的精密锌合金压铸,铝合金压铸模具的设计与开发,具备较强的精密压铸技术实力和精密压铸生产能力

▌独立模具房 ▌精密压铸生产车间

▌抛光房 ▌自动流水线 ▌后加工车间

02 精湛工艺,速度决定未来

02 精湛工艺,速度决定未来

具备多名高素质的工程人员;技术及管理人员,可根据客户的要求设计开发各种手机边框,精湛工艺,表面可作多个颜色。

▌签定合同十天可开模出样

▌最快样品确认后面3天可批量交货

▌品质异常24小时响应措施,3天内处理结案

03 先进设备,科学流程化管理生产

03 先进设备,科学流程化管理生产

▌24小时全自动机械化生产运作

▌独立模房(火花机,电脑锣,铣床,精密磨床)

▌88吨压铸机,128吨压铸机,280吨压铸机,400吨压铸机,200吨压铸机

▌抛光房,振动研磨机,喷砂房,打砂房,拉丝机,批锋线

04 拥有独特核心技术,质量更有保障

04 拥有独特核心技术,质量更有保障

▌高精密合金压铸件,可控制公差+-0.02

▌可控制无砂孔,无水纹电镀不起泡,无麻点,不生锈,不氧化

▌压铸成品密度均匀,產品不易断裂、变形、质量稳定

▌出货层层检测 ▌可喷砂氧化各种颜色

05 优质服务,全程无忧

05 优质服务,全程无忧

▌首次合作免费试样及免模具设计费

▌品质异常24小时响应措施,3天内处理结案

▌新产品开发品质经多次调整无法满足客户要求,无条件退回客户所支付的所有费用

| * 联系人: | 请填写您的真实姓名 |

| * 手机号码: | 请填写您的联系电话 |

| 电子邮件: | |

| * 采购意向描述: | |

| 请填写采购的产品数量和产品描述,方便我们进行统一备货。 | |

| 验证码: |

|

- 精密压铸模具开发

- 压铸件可保证无水纹,不起泡,不渗水,不漏气

可控制二次加工无砂孔,无杂质,无色差

产品可氧化各种颜色

产品精密可控制到+-0.01

电镀盐雾可过酸性测试:96小时以上

产品散热系数可控制在200以上

高端精密设备配件首选供应商

- 镁合金弓箭射箭把手配件精密镁合金压铸加工可做各种表面处理

- 压铸件可保证无水纹,不起泡,不渗水,不漏气

可控制二次加工无砂孔,无杂质,无色差

产品可氧化各种颜色

产品精密可控制到+-0.01

电镀盐雾可过酸性测试:96小时以上

产品散热系数可控制在200以上

高端精密设备配件首选供应商

- 压铸模具的使用和维护保养

- 压铸件可保证无水纹,不起泡,不渗水,不漏气

可控制二次加工无砂孔,无杂质,无色差

产品可氧化各种颜色

产品精密可控制到+-0.01

电镀盐雾可过酸性测试:96小时以上

产品散热系数可控制在200以上

高端精密设备配件首选供应商

电话:4006881832

手机:13829212466

传真:0769-82283006

QQ:51198886

邮箱:vip00188@163.com

地址:东莞市松山湖产业园三江工业区

共有-条评论【我要评论】